Электроди графитӣ барои коркарди корунд электродҳои оташдонҳои диаметри хурд

Параметри техникӣ

Диаграммаи 1: Параметри техникӣ барои электроди графити диаметри хурд

| Диаметр | Қисми | Муқовимат | Қувваи флексия | Модули ҷавон | Зичии | CTE | Аш | |

| дюйм | mm | μΩ·м | МПа | GPa | г/см3 | ×10-6/℃ | % | |

| 3 | 75 | Электрод | 7,5-8,5 | ≥9,0 | ≤9.3 | 1,55-1,64 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 4 | 100 | Электрод | 7,5-8,5 | ≥9,0 | ≤9.3 | 1,55-1,64 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 6 | 150 | Электрод | 7,5-8,5 | ≥8,5 | ≤9.3 | 1,55-1,63 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 8 | 200 | Электрод | 7,5-8,5 | ≥8,5 | ≤9.3 | 1,55-1,63 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 9 | 225 | Электрод | 7,5-8,5 | ≥8,5 | ≤9.3 | 1,55-1,63 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

| 10 | 250 | Электрод | 7,5-8,5 | ≥8,5 | ≤9.3 | 1,55-1,63 | ≤2.4 | ≤0,3 |

| пистонак | 5,8-6,5 | ≥16,0 | ≤13,0 | ≥1,74 | ≤2,0 | ≤0,3 | ||

Диаграммаи 2: Иқтидори интиқоли ҷорӣ барои электроди графити диаметри хурд

| Диаметр | Сарбории ҷорӣ | Зичии ҷорӣ | Диаметр | Сарбории ҷорӣ | Зичии ҷорӣ | ||

| дюйм | mm | A | А/м2 | дюйм | mm | A | А/м2 |

| 3 | 75 | 1000-1400 | 22-31 | 6 | 150 | 3000-4500 | 16-25 |

| 4 | 100 | 1500-2400 | 19-30 | 8 | 200 | 5000-6900 | 15-21 |

| 5 | 130 | 2200-3400 | 17-26 | 10 | 250 | 7000-10000 | 14-20 |

Диаграммаи 3: Андоза ва таҳаммулпазирии электроди графитӣ барои электроди диаметри хурд

| Диаметри номиналӣ | Диаметри воқеӣ (мм) | Дарозии номиналӣ | Таҳаммулпазирӣ | |||

| дюйм | mm | Макс. | Мин. | mm | дюйм | mm |

| 3 | 75 | 77 | 74 | 1000 | 40 | -75~+50 |

| 4 | 100 | 102 | 99 | 1200 | 48 | -75~+50 |

| 6 | 150 | 154 | 151 | 1600 | 60 | ±100 |

| 8 | 200 | 204 | 201 | 1600 | 60 | ±100 |

| 9 | 225 | 230 | 226 | 1600/1800 | 60/72 | ±100 |

| 10 | 250 | 256 | 252 | 1600/1800 | 60/72 | ±100 |

Аризаи асосӣ

- Гудохтани карбиди калсий

- Истеҳсоли карборунд

- Тозакунии корунд

- Гудохтани металлхои нодир

- Заводи ферросиликон ба оташ тобовар

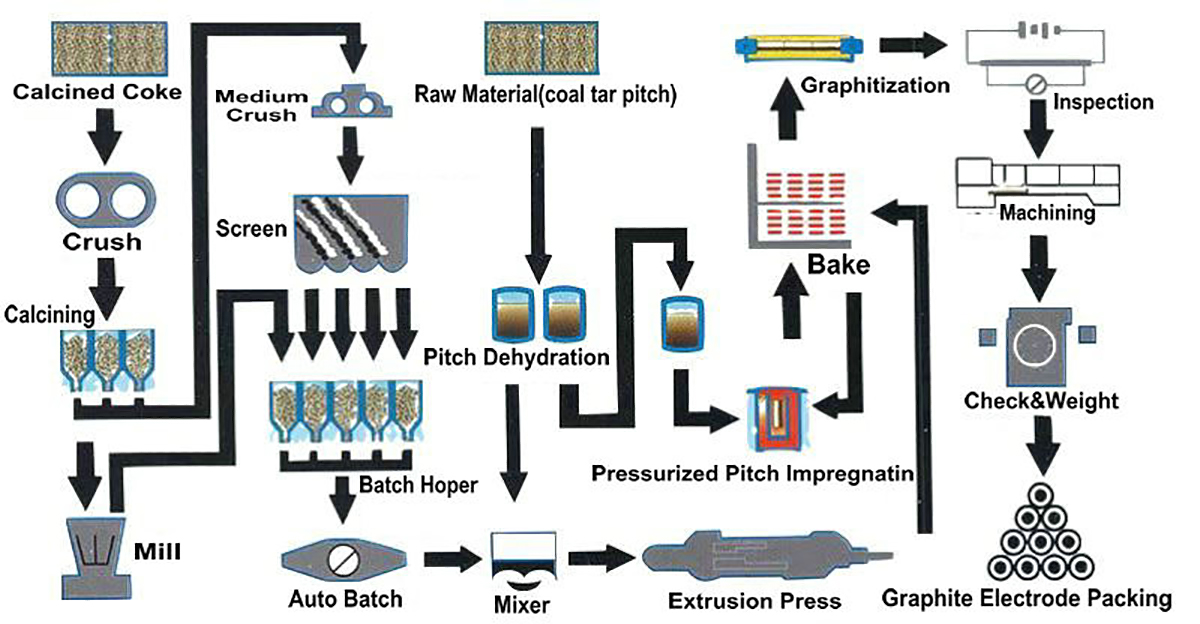

Раванди истеҳсоли электроди графии RP

Афзалиятҳои Gufan

1. Электродҳои графитӣ аз маводи баландсифати графитӣ сохта шудаанд, ки диаметри хурди мо барои тоб овардан ба ҳарорати аз ҳад зиёд ва гузариши аълои барқро таъмин мекунанд. Ин процесси муътадил ва самарабахши гудозишро таъмин карда, ба сифати аълои махсулот ва кам сарфи энергия мегардад.

2. Андозаи хурди ин электродҳо барои назорати дақиқтар аз болои раванди гудохта имкон медиҳад, ки онҳоро барои барномаҳое, ки дақиқии баланд ва натиҷаҳои дақиқро талаб мекунанд, комил месозад. Новобаста аз он ки шумо хӯлаҳо истеҳсол мекунед ё металлҳоро тоза мекунед, электродҳои мо ба шумо кӯмак мекунанд, ки натиҷаи дилхоҳро бо дақиқии беҳамто ба даст оред.

3. Электродҳои графитӣ диаметри хурди мо барои доираи васеи соҳаҳо, аз ҷумла истеҳсоли пӯлод, коркарди кимиёвӣ ва рехтани металл мувофиқанд. Новобаста аз андозаи амалиёти шумо, электродҳои мо метавонанд барои қонеъ кардани талаботи мушаххаси шумо мутобиқ карда шаванд.

4. Дар истеҳсоли пӯлод, электродҳои графити диаметри хурди мо дар печҳои камонҳои барқӣ истифода мешаванд, ки дар он дар истеҳсоли пӯлоди баландсифат нақши ҳалкунанда доранд. Андозаи хурди онҳо имкон медиҳад, ки раванди обшавӣ назорати дақиқ дошта, натиҷаҳои пайваста ва кам кардани партовҳоро таъмин кунад.

5. Дар коркарди химиявӣ электродҳои мо барои истеҳсоли карбиди калсий ва тоза кардани карборунд муҳиманд. Ин равандҳо назорати дақиқи ҳароратро талаб мекунанд, ки электродҳои мо онро бо дақиқии баланд таъмин мекунанд.

6. Барои рехтани металл электродхои графитии диаметри хурди мо дар гудохтани металлхои нодир ва заводхои ферросиликон истифода мешаванд. Бартарии ноқилҳои графит имкон медиҳад, ки металлҳо самаранок гудохта шаванд, ки дар натиҷа давраҳои истеҳсоли тезтар ва ҳосилнокии умумӣ баландтар мешавад.